ساخت باتری اسید سرب چگونه است ؟

ساخت باتری اسید سرب

- باتری سربی که به باتری سرب اسیدی نیز شناخته می شود از قدیمی ترین تکنولوژی های باتری قابل شارژ است. و یکی از رایج ترین ابزار ذخیره انرژی میباشد. این باتری در سال 1859 توسط فیزیکدان فرانسوی گاستون پلانت طراحی شد. که هنوز هم در بسیاری صنایع از جمله سیستم های یو پی اس.روشنایی. استارت ماشین ها و …. کاربرد دارد.

ساختار (ساخت باتری اسید سرب)

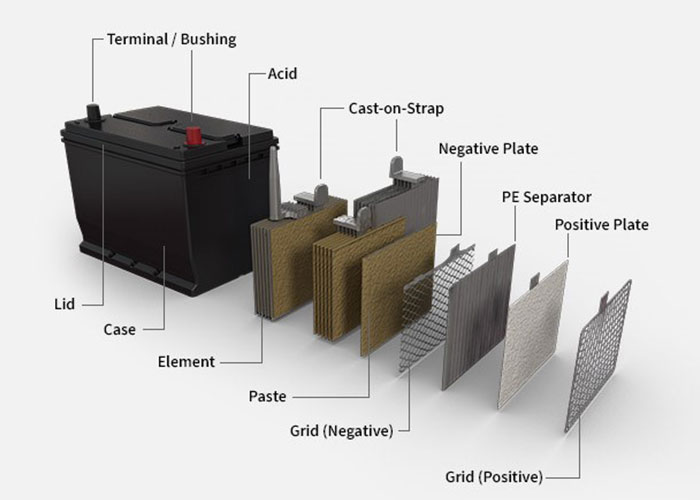

این نوع باتری ها بطور کلی از چهار قسمت مجزا تشکیل می شوند:

- الکترود یا قطب مثبت که به آن كاتد می گویند و از صفحات اکسید سرب ساخته می شود. واین صفحات الکترون ها را در هنگام دشارژ به خود جذب میکند.

- الکترود یا قطب منفی که به آند نیز شناخته می شود. معمولا از سرب خالص ساخته می شود که با مقادیر کمی از کلسیوم قلع و آنتیمونی ترکیب میشود.این قطب الکترون ها را در هنگام دشارژ از خود خارج می کند.

- مایع الکترولیت که در بین دو الکترود را جریان پیدا میکند و در الکتریسیته را میان الکترودهای مثبت و منفی هدایت می کند. الکترولیت محلولی متشکل از 25 تا 40 درصد اسید سولفوریک و 60 تا 70 درصد آب می باشد.

- بخش دیگر باتری های سربی جدا کننده ها یا فاصله دهنده ها است که وظیفه اصلی آنها جدا سازی و ایزوله الکتریکی صفحات مثبت و منفی از یکدیگر است. بخش مهمی از ساخت باتری ها تکنولوژی مربوط به طراحی این جدا کننده ها یا ایزولیتور ها است. در باتری هایی که از نظر حجم محدودیتی ندارند این جداسازی به وسیله ایجاد فاصله فیزیکی بین صفحات انجام میشود که باعث ارزان تر شدن ولی افزایش حجم باتری است.

بعضی از انواع جدا کننده ها عبارت اند از:

انواع جدا کننده ها

- جدا کننده pvc با آلیاژ سرب ساخته میشود و از نظر هدایت الکتریکی از بدترین جدا vented معمولا در باتری های معمولی و دریچه کننده ها است.

- جدا کننده سلولزی که ازهدایت الکتریکی مناسب برخوردارند.

- جدا کننده پلی اتیلنی که دارای استحکام مکانیکی و هدایت خوبی الکتریکی خوبی هستند.

- agmجدا کننده که بهترین نوع جدا کننده و تاثیر زیادی در برگشت پذیری اکسیژن در محیط شیمیایی باتری دارند.

- قطر صفحات مثبت و منفی نقش اصلی در تعیین ظرفیت باتری ایفا میکنند. بیشتر برای کاربردهای با ظرفیت معمول همچون باتری های استارت خودرو قطر این صفحات کمتر از ۲ میلیمتر است. اما در کاربردهایی با قابلیت شارژ دهی طولانی قطر الکترودها به ۶ میلیمتر. نیز می رسد. باتریهای اسیدی نیاز به چک کردن دوره ای دارند چون آب درون آن ممکن است تمام شود بنابراین بعد از مدتی ضعیف شده و نو نیاز به تعویض دارند در ایران هنوز شرکت صبا باتری باتری اسیدی عرضه میکند اما تقریباً در دنیا این باتریها کمتر استفاده میشوند.

- عوارض زیستمحیطی و سلامتی پرسنل دو چالش فراروی این صنعت است. اسید سولفوریک به کار رفته در اینگونه باتریها باعث آسیب جدی به سیستم تنفسی و بیماریهای انسدادی ریه مانند برونشیت میگردد. سرب نیز یکی از خطرات این صنعت است و بخارات ذوب آن و پودر سرب بکار رفته در صفحات باتریها پیامدهای بسیار ناگوار بر سلامتی کارگران به همراه دارد.

فرآیند تولید باتری

- فرایند تولید باتری خودرو بدین گونه است که ابتدا شمشهای سرب به کارخانه وارد میشود. در کارگاه نوار سازی با ذوب کردن شمشهای سرب نوارهای صفحههای مثبت و منفی با ترکیب متفاوت ساخته میشود این نوارها در کارگاه خمیر مالی طی پروسه ای با دستگاههای ویژه تبدیل به صفحه مشبک مثبت یا منفی می شود و خمیر بر روی آن قرار میگیرد؛ که پس از خشک شدن در دستگاه کیو رینگ صفحه آماده مصرف است.

- آنگاه صفحات به کارگاه مونتاژ برده میشود. دستگاه مونتاژ که صفحات مثبت یا منفی را در عایق قرار میدهد و صفحه دیگر را روی آن میگذارد که بسته به آمپراژ باتری تعداد صفحات متفاوت است. از ۴ مثبت ۴ منفی تا ۱۸ مثبت و 18منفی متفاوت است. بعد دستگاه ریخته گری گروهبندی ها را با سرب ریخته گری میکند واپراتور آن را کنترل و اصلاح میکند و درب روی جعبه را قرار میدهد آن را وارد دستگاه پلم حرارتی می کند. و پس از پلمپ شدن قطبها توسط جوش گاز خودکار جوش داده میشود و این محصول روی پالت قرار میگیرد و به کارگاه شارژ ارسال میشود.

- در کارگاه شارژ اسید سولفوریک با دانسیته ۱/۶۵ پر میشود و وارد وان میشود و با کانکتور سری میشود . سپس به منبع برق متصل میشود بین ۱۲ تا ۲۰ ساعت شارژ میشود . و در نهایت باتریها شسته و کنترل و آماده بستهبندی میشوند.

باتری سرب اسیدباتری سرب اسیدی چیستساخت باتری اسید سربفروشگاه اینترنتی باتریفروشگاه اینترنتی تک استارت

فرید رحمانی